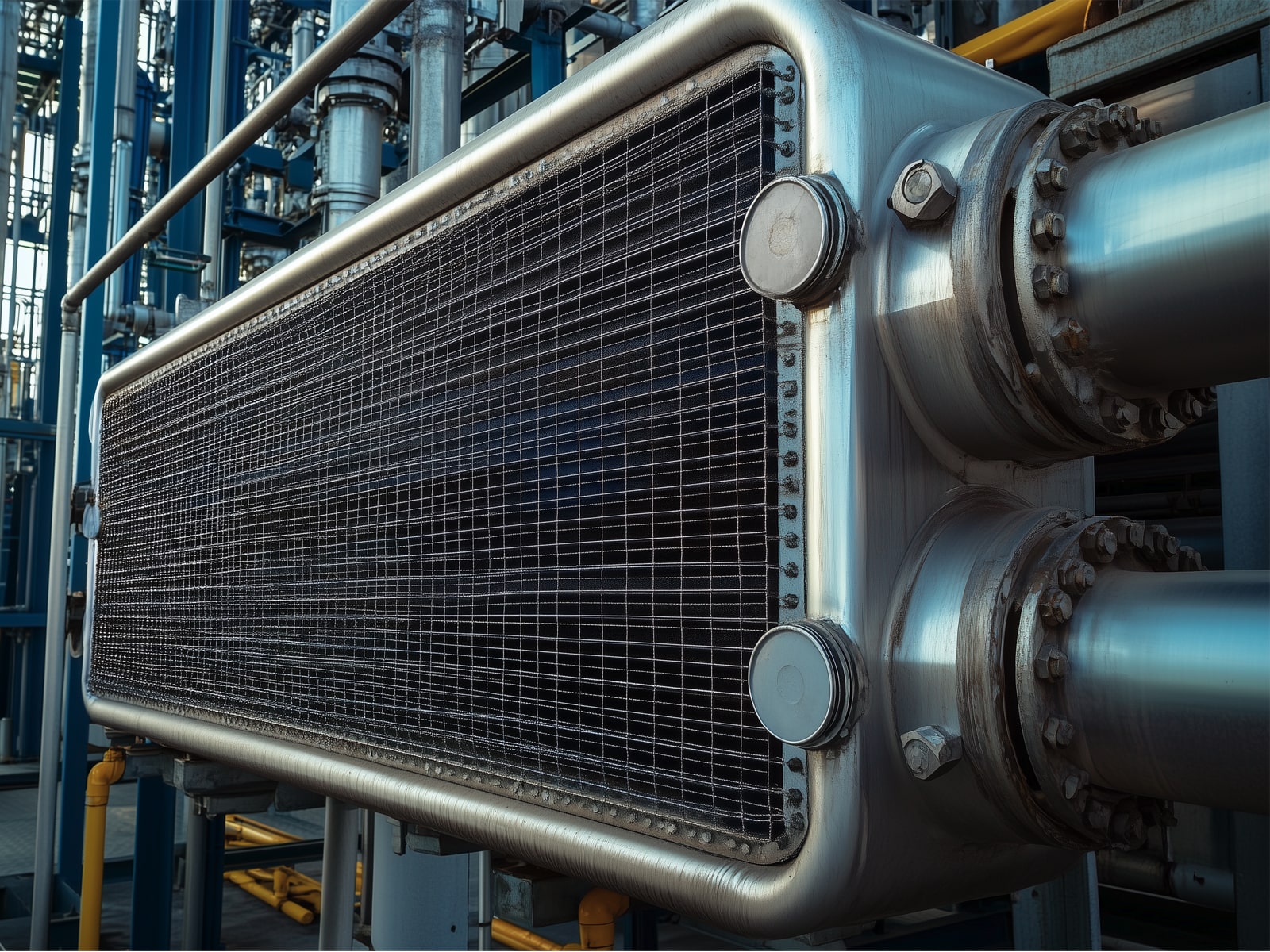

Пластинчатый теплообменник: конструкция, принцип работы, виды

Пластинчатые модели — распространённый вариант, удобны в эксплуатации и демократичны по стоимости.

Все типы пластинчатых теплообменников действуют по общему алгоритму:

- Теплоноситель подаётся на вход агрегата и начинает движение по внутреннему контуру.

- При контакте с пластиной он передаёт ей часть тепловой энергии.

- Затем жидкость поступает в общую систему водоснабжения или отопления.

Вход и выход различаются по сечению, у ряда моделей диаметр может достигать 500 мм. Для подключения к общей системе используются стандартные патрубки.

Виды пластинчатых теплообменников

Другие виды теплообменников — спиральные, витые, воздушные, водяные и кожухотрубные. Градация моделей может быть различной — по области применения, конструктивным особенностям или способам передачи тепла. Последний пункт подразумевает два варианта ТО — смесительные и поверхностные.

Пластинчатые можно разделить на основные виды:

- разборные;

- сварные;

- полусварные;

- кожухотрубные;

- спиральные;

- оросительные;

- графитовые;

- пластинчато-ребристые.

Не существует совершенного устройства на все случаи жизни. Выбор конкретного вида ТО зависит исключительно от сферы использования, комплекса технологических задач и условий работы.

Применение пластинчатых теплообменников в зависимости от их конструкции

Наибольшая производительность и длительный срок службы — у разборных аппаратов. Но для них максимальная рабочая температура составляет 200 градусов, а давление не превышает 25 бар. Для сравнения: сварные конструкции работают до 900 градусов и с давлением 100 бар. При этом их КПД составляет лишь 85%, а у разборных она достигает 95%.

В металлургии требуется надёжная система охлаждения для всех звеньев технологического процесса, включая печи и гидросистемы. Предпочтительные конструкции теплообменников в этой сфере — паяные и сварные. Реже используются спиральные.

Корабельные двигатели также нуждаются в охлаждении. На крупнотоннажных судах может потребоваться обогрев помещений с помощью теплообменника. В качестве среды здесь выступают различные жидкости — от морской воды (распространённый вариант) до моторных масел.

В пищевой промышленности используются паяные конструкции. В редких случаях требуются и разборные модели. Основные задачи ТО в этой сфере:

- пастеризация продуктов, включая молочные товары и пивное сусло;

- охлаждение и испарение;

- непосредственное участие в технологическом процессе.

Пластинчатые теплообменники используются в промышленном газовом оборудовании, при обустройстве котельных.

Охлаждение требуется в машиностроении, энергетической, автомобильной промышленности, а также в производственных процессах, которые предусматривают кондиционирование и вентиляцию. В нефтяной отрасли ТО участвуют в охлаждении не только жидкостей, но и газов.

Варианты подключения пластинчатого теплообменника, их достоинства и недостатки

Если правильно выбран тип рифления пластин и верно определена модель, то аппарат обеспечит минимальные потери давления. При работе с разборными конструкциями дополнительный плюс — возможность повысить теплоотдачу, установив добавочные пластины.

Принцип работы пластинчатой конструкции — действие набора металлических элементов, собранных в единый пакет. Пластины «прижаты» друг к другу, образуя в промежутке каналы горячего и холодного потока воды. Они чередуются между собой, передвигаясь с заданной скорость. Параметры циркуляции задаются дополнительно. Это не только обеспечивает бесперебойность рабочего процесса, но и снижает потери тепловой энергии.

Основные преимущества пластинчатых ТО:

- беспроблемность монтажа;

- лёгкость транспортировки;

- удобство хранения;

- простота обслуживания;

- высокая производительность (в зависимости от модели 85-95% КПД);

- демократичная стоимость по сравнению с блочными и спиральными конструкциями;

- самоочищение (результат действия турбулентного потока).

Уплотнители разработаны таким образом, чтобы исключить вероятность смешения жидкостей. Толщина самих пластин — в пределах 1 миллиметра, в разборных чаще всего — 0,3 мм. При монтаже и эксплуатации следует учитывать и минусы (точнее, особенности эксплуатации):

- Требуется заземление.

- Необходима качественная очистка теплоносителя (его загрязнение быстро приводит к снижению КПД).

Схема подключения, как и конкретный вид ТО, определяется в зависимости от производственных условий. Используются три схемы:

|

Тип схемы |

Преимущества |

Недостатки |

|

Последовательная |

Возможность экономить теплоноситель и стабилизировать суточную нагрузку на сеть. |

|

|

Параллельная |

Подходит для ограниченного рабочего пространства. |

|

|

Смешанная |

Обеспечивает экономию теплоносителя до 40% благодаря распределению тепла от обратного потока воды к входящему. |

|

Тип подключения выбирается индивидуально, учитываются все характеристики, включая максимальные показатели потока тепла, если основная задача — это отопление. Для промышленных задач используются формулы расчёта, основанные на температурном графике. Зачастую требуется и адаптирование стандартного оборудования под конкретный проект. Анализ и расчёт в большинстве компаний производится в специальном программном обеспечении.