Конструкция и алгоритм работы котлоагрегатов

Единица мощности названа Ватт по имени инженера, который впервые начал работу именно с паровыми котлами. В 1774 году был разработан первый агрегат, который состоял из паровой машины, самого котла и конденсатора. Хотя прототипы подобных конструкций существовали уже пару тысяч лет назад в Древнем Риме и Китайской Империи.

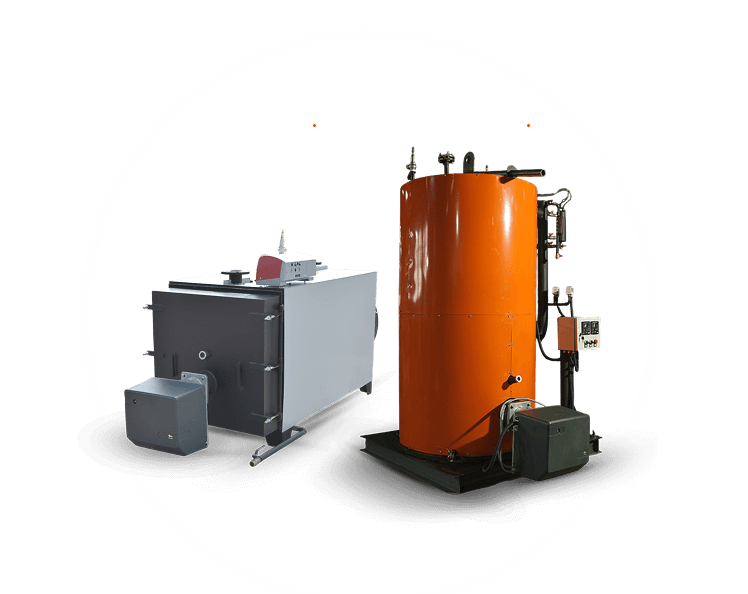

Вскоре (и по сей день) определились два основные направления: газотрубные и водотрубные. В наши дни существуют и комбинированные модели, но опирается их конструкция на те же принципы работы.

Используются и другие классификации котлоагрегатов:

- По циркуляции — естественная или принудительная. Ко второй группе относятся и прямоточные модели, в них также предусмотрен насос, но схема работы немного иная, чем в принудительной многократной циркуляции.

- По вырабатываемому теплоносителю — водогрейные и паровые. Последний вариант разделяется на агрегаты с низким, средним, высоким и сверхвысоким давлением.

- По выполняемым задачам — отопительные системы и горячее водоснабжение, турбогенераторы электростанций, а также установки, создающие пар для паровых турбин.

Производительность любого из них оценивается тем количеством тепла или воды, которое они могут производить за единицу времени. КПД котлоагрегатов (при условии качественного изготовления и профессионального монтажа) превышает 92%.

Как работает установка

Горячая вода или пар под давлением — теплоноситель, нужный нагрев которого мы получаем в результате сжигания топлива. При этом поступающая в котлоагрегат вода должна проходить через систему подготовки, которая выполнит максимальную очистку от механических примесей. Для чего это необходимо — чтобы минимизировать в самом агрегате коррозию и накипь. Оптимальный остаток примесей после очистки — несколько мкг на 1000 гр воды.

Общая схема устройства:

- топочная камера, в которой происходит сжигание жидкого или газообразного топлива, существуют и комбинированные (универсальные) модели, нужно только менять горелку при переходе с ДТ или отработки на газ;

- теплообменник (водяной экономайзер, паронагреватель, воздухонагреватель);

- барабан — отделяет жидкость от пара, очищает его, выполняет сбор и раздачу рабочей среды;

- обмуровка (её задача — снизить теплопотери);

- каркас — «скелет» всей конструкции;

- газоход;

- поверхности нагрева.

Задача паронагревателя — обеспечить нагрев пара выше температуры насыщения. Дополнительно система оснащается компонентами автоматического регулирования и защиты. Все элементы — от барабана до поверхности нагрева размещены на каркасе. Это рамная конструкция, конфигурация которой может различаться в конкретных моделях. В топочной камере происходит сжигание топлива. Затем температура дымовых газов снижается до 110-170 градусов. При этом пар в паронагревателе нагревается до заданной температуры. От экономайзера питательная вода поступает в коллектор, а затем направляется по системе испарительных труб.

Конструктивные отличия

В установках с принудительной циркуляцией предусмотрен насос. С естественной — движение воды осуществляется за счёт различий плотности среды в трубах с общими барабаном и коллектором. При каждом прохождении воды по контуру происходит испарение порядка 5-20% от её общего объёма. При естественном движении воды кратность циркуляции может находится в диапазоне 10-100. Поверхность нагрева выполняется для агрегатов с принудительной циркуляцией в виде змеевиков, входящих в схему циркуляционного контура.

Отдельно рассчитываются при монтаже количество и параметры предохранительных взрывных клапанов — в зависимости от объёма топочной камеры и характеристик газохода. Если котёл эксплуатируется не на жидком топливе, а на газе, велика вероятность скопления в топке, борове или дымоходе горючих газов. Для предотвращения этого риска необходимо постоянно поддерживать небольшую тягу. Для её регулирования используются поворотные заслонки либо дымовые шиберы.

На водогрейных котлах устанавливается разнообразная арматура и контрольно-измерительные приборы:

- манометры — их потребуется несколько в разных точках линии;

- термометры для контроля нагрева входящей и выходящей воды;

- вентили — для аварийного сброса жидкости, продувочные и спусковые;

- предохранительные клапаны на самом котле или патрубках, их потребуется не менее двух на котёл;

- задвижки на входе и выходе воды.

При этом на трубопроводе между системой отопления и расширительным баком категорически недопустимо устанавливать любые регулирующие или запорные устройства. Для отопительных водогрейных котлов температура вырабатываемой воды — в пределах 90-200 градусов, энергетические — до 575°С. Промышленные котельные установки вырабатывают пар с температурой порядка 450° С.